ファクトリー・タフ

テストは、カメラの設計・試作段階(図1)から始まり、複数のストレステストを通じてカメラのハードウェア設計を検証します。この検証段階でカメラユニットは、極端な温度環境、物理的な衝撃、連続的でランダムな振動、電磁ノイズ、電力サージなどに対してテストされます。これらのテストの一部は、認定された第三者機関のテストラボに送られますが、その他のテストは社内で行われます。 また、カメラは電磁放射、電圧レベル、および有害物質に関する国際的なコンプライアンスについてもテストされ、認定されます。

検証段階が完了すると、カメラのテストはシリーズ生産時のユニットテストに移ります。生産段階では、すべてのカメラユニットが社内でユニットテストを受けます。 このテストでは、熱サイクル機能テスト、異物混入テスト、センサーアライメントテスト、EMVA1288画質テストなどを行います。これらのテストにより、様々な機械や装置、電磁干渉が存在する産業用環境においても、「ファクトリー・タフ」なカメラが完璧に動作することが保証されます。

検証試験

検証試験は、カメラの試作段階で行われ、カメラの機能が適切に設計されているか、頑丈に設計されているかなどをテストします。検証試験では、カメラの試作機が正しく機能しているか、堅牢な設計になっているかを確認します。このテストでは、通常の運用では考えられないような極限の状態でカメラを動作させます。検証試験では、量産開始前に設計の弱点を突き止めるのに役立ちます。テストで明らかになった弱点は、調査が開始され、最終的には再設計されます。その後、再設計されたカメラが送り返され、合格するまで再試験が行われます。

極端な温度サイクルでの試験

なにをするのか?

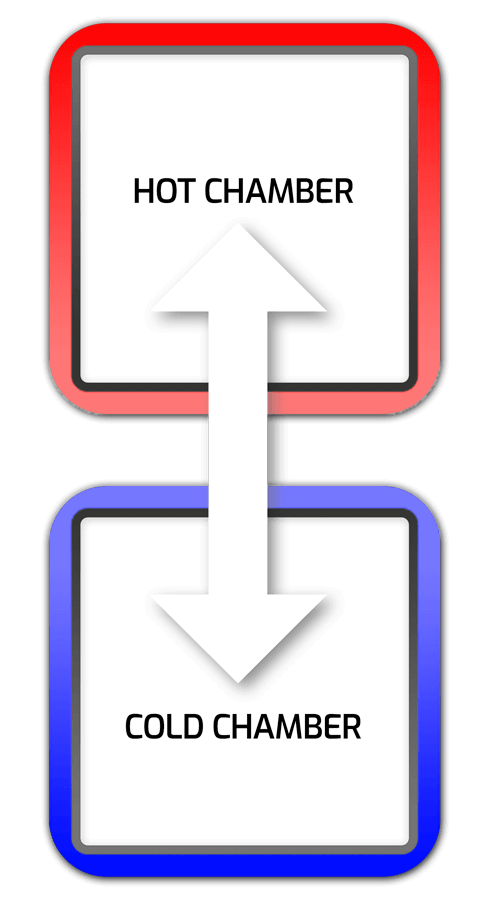

このテストでは、恒温槽を用い極端な高温と低温環境にてカメラの設計をテストします(図2)。この高温と低温は、ユニットテストで実施される熱衝撃テストよりもはるかに極端な温度です。このテストでは、カメラの電源再投入や画像ストリーミングなどの機能テストを繰り返し行います。

試験標準: なし ただし、プロトタイプテストのフレームワークとしてHALT(Highly Accelerated Life Testing)で実施しています。

なぜこれが重要なのか?

この段階では、量産を開始する前に、カメラの弱点を特定することが目的です。テスト中、カメラの故障をモニターすることで、エンジニアは問題点を改善・修正することができます。このようなテストを行うことで、設計上の欠陥が製品モデルに至るのを防ぐことができます。

熱衝撃試験

熱衝撃試験は、極端な高温と低温の環境でカメラのテストを行います。恒温槽内で、両方の環境を切り替え熱衝撃を与えています

ショック/衝撃/ランダム振動試験

どのような試験か?

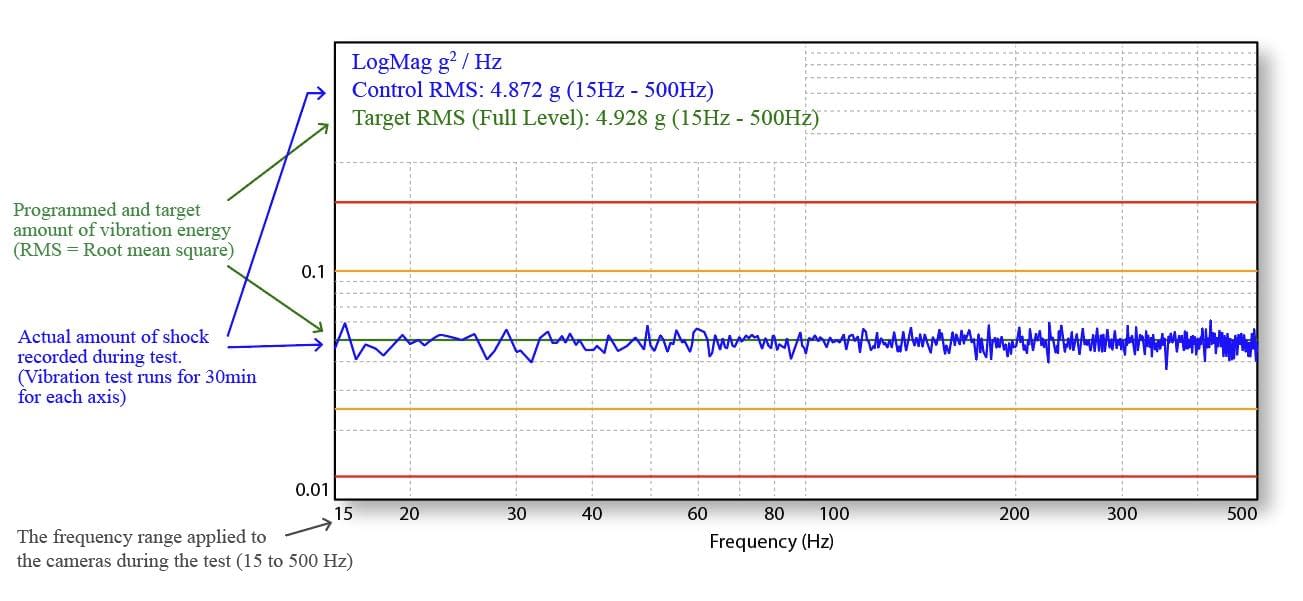

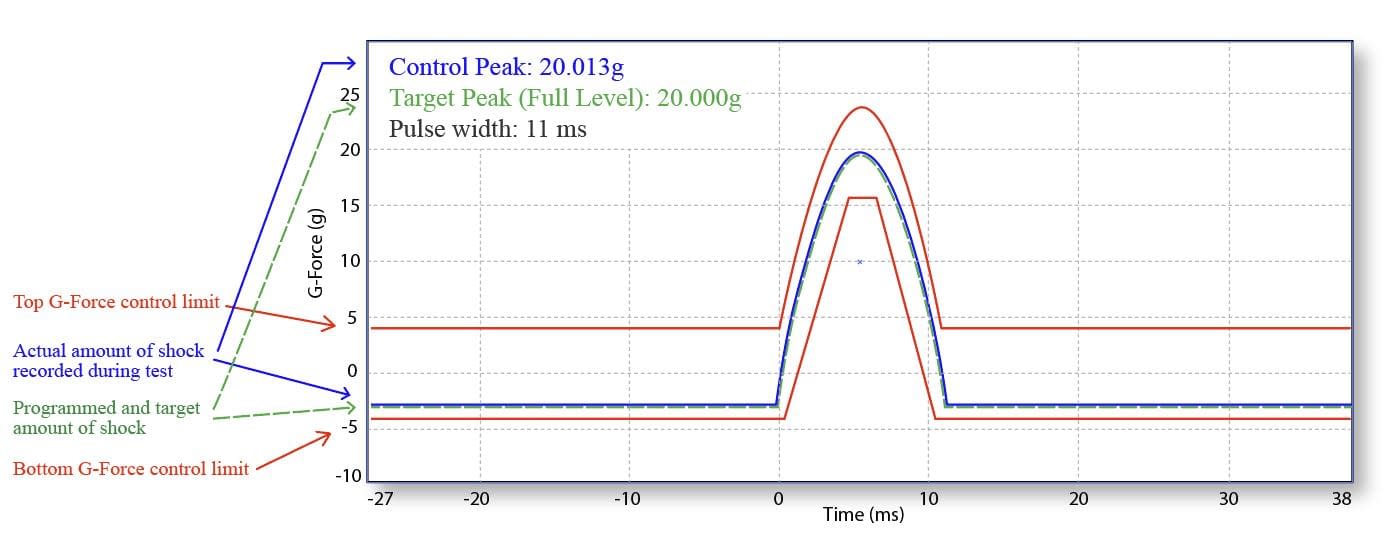

カメラが物理的な衝撃(パルス)に耐えられるかどうかをテストします。カメラを衝撃試験機(電磁式加振装置、図5)に取り付け、X、Y、Z軸に沿って異なる周波数、異なる大きさのパルスを発生させます。

規格: IEC / DIN EN 60068-2-27 環境試験-第2-27部。試験- Eaテストおよびガイダンス。衝撃。IEC / DIN EN 60068-2-64 Part 2-64: テスト – Fhテスト: 振動、広帯域ランダムおよびガイダンス

| 項目 | 試験標準 | 内容 |

|---|---|---|

| 衝撃 | DIN EN 60068-2-27 | 各軸(x/y/z), 20g, 11ms, +/- 10 衝撃 |

| 衝突 | DIN EN 60068-2-27 | 各軸(x/y/z), 20g, 11ms, +/- 100 衝突 |

| 振動(ランダム) | DIN EN 60068-2-64 | 各軸(x/y/z), 4.9g RMS, 15-500Hz, 加速度 0.05g2/Hz, 各軸 30分間 |

なぜこれが重要なのか?

産業機械は、多くの可動部品からなる複雑なシステムの中で動作しています。可動部に取り付けられたカメラは、急激な方向転換や偶発的な衝撃にさらされます。マシンビジョンカメラでは、衝撃・振動試験により、カメラの構造設計を検証します。これは、カメラ内部の部品の耐久性をテストするだけでなく、カメラの取り付けデザインやレンズマウントの強度もテストします。衝撃や振動に耐えられるカメラは、車載用途(悪路走行時)やモバイルロボット用途(経路探索時の衝突)など、工業生産以外の多くのアプリケーションで有益です。

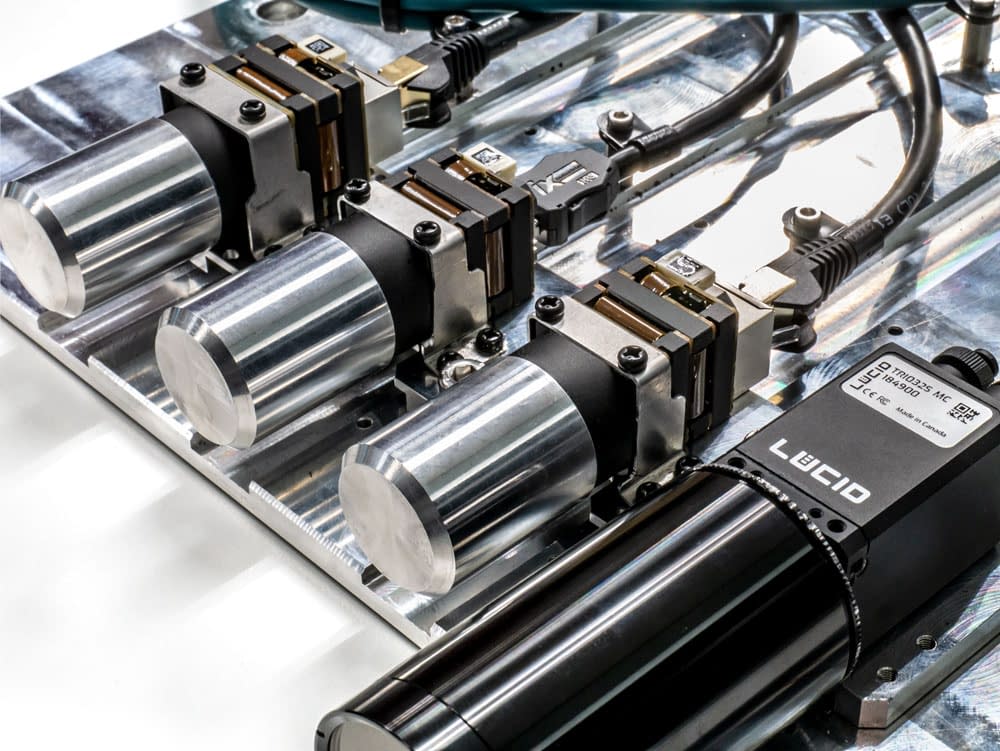

振動(正弦波)試験

どのような試験か?

カメラが高調波パターンの振動に耐えられるかどうかをテストします。このテストでは、耳を保護する必要があるほどの大きな音を出す電磁式加振装置を使って、非常に激しい振動をカメラに与えます。電磁式加振装置は、低域から高域までの高調波周波数(LUCIDカメラでは58〜500Hz、掃引速度は1オクターブ/分、図6)を10gピーク(20g peak-to-peak)で走らせます。これをX、Y、Zの各軸で行います。

規格: IEC / DIN EN 60068-2-6 環境試験-第2-6部:試験- Fc試験: 振動(正弦波)

| 試験 | 試験標準 | 試験内容 |

|---|---|---|

| 振動(正弦波) | DIN EN 60068-2-6 | 各軸(x/y/z), , 10-58 Hz: 1.5mm, 58-500Hz: 10g, 1 oct/min, 各軸 1時間 52分 |

なぜこれが重要か?

設計者はシステムの振動を減らすために最善を尽くしますが、機械やエンジン、モーター、その他の可動部品は常にある程度の振動を発生させます。回転、脈動、振動する力は、高調波振動を発します。これらの高調波振動のいくつかは一定で、人間の目には検出されないことがあります。正弦波テストは、共振によるカメラ設計の弱点を明らかにします。設計上の共振は、揺れの周波数が共振と一致したときに、カメラに不均衡なストレスを与えることになります。例えば、プリント基板上の背の高い部品が飛び込み台の板ように揺れるような場合、共振の影響を受けやすい設計といえます。

EMCテスト(電磁両立性)について

どのような試験か?

この試験は、工場などの環境におけるカメラの静電放電や電磁干渉に対する耐性をテストするものです。カメラは、電磁ノイズ、電力サージ、電圧ディップ、その他の干渉にさらされます(図6)。これは、工場などの環境の中で使用された場合に、デバイスが意図された通りに動作し、故障しないことを保証するためのものです。

工業環境のイミュニティテス

カメラの電源を入れて撮像している間に、専用のESDガンを使って、カメラの特定の場所で放電します。(緑は空中放電、赤は接触放電)カメラは約50回(各極性25回)の直接放電を受け、その電圧は接触で±8kV、気中で±15kVで行われます。このテストでは、電子機器を損傷したり、データ転送が途絶する可能性があります。LUCIDのTritonカメラでの試験では、性能低下などの不具合は全く発生していませ

規格: IEC / DIN EN 61000-6-2 (一般規格 – 工業環境のイミュニティ規格)

なぜこれが重要なのか?

適切なEMC産業用イミュニティ試験が行わなければ、マシンビジョンカメラが工場などの環境の電磁干渉に耐えられる保証はありません(図7)。このような環境には、住宅地や商業地に比べて大きなレベルの電磁干渉を発生させる様々なモーター、電源システム、デバイスが存在します。このテストでは、カメラが、より強い電磁界、より高い伝導ノイズレベル、より大きな電力サージ、より大きな静電放電に耐えながら、完全に動作し、画像を撮像できることを確認します。

| EN 61000-6-2 EMCイミュニティ試験では、具体的に何を試験するのか? |

|---|

| 電磁界イミュニティ(DC and PoE): 80 – 1000MHz @ 10 V/m 1400 – 2000MHz @ 3 V/m 2000 – 2700MHz @ 1 V/m |

| コモンモード (AC mains and Ethernet): 0.15–80MHz, 10 VRMS, 滞留時間 3s |

| サージイミュニティ(DC and PoE): Up to ±2 kV |

| ファストトランジェント・バーストイミュニティ試験: AC Input: Up to ±2 kV Ethernet Port: Up to ±1 kV |

| 電圧ディップ、短時間停電及び電圧変化に対するイミュニティ試験: 30%, 60%, 100% Voltage reduction |

| 静電気放電イミュニティ試験: 50 direct discharges (25 of each polarity) up to ±8 kV for contact and ±15 kV for air |

産業界におけるEMIの発生源

EMIテスト(電磁干渉)

どのような試験か?

これまでのページでは、カメラの処理能力の限界に焦点を当ててきました。しかし、カメラから放出されるもの、具体的には使用中に他の機器と干渉する可能性のある電磁界や妨害波をテストし、測定することも必要です。これらの放射の強さを制限する世界基準があります。カメラに限らず、電気製品を特定の地域で一般に販売するには、この基準を満たさなければなりません。

規格: IEC / DIN EN 61000-6-3(Part 6-3:Generic standards – Emission standard for equipment in residential environment)。FCCクラスA(商用/工業用、米国)。FCCクラスB(米国の住宅用)。CE(EMC 2014/30/EU)。

なぜこれが重要なのか?

設計が不十分な機器は、強いEMIを放出し、コンプライアンステストに不合格となります。不合格になる原因としては、部品の品質が低い、部品の配置が悪い、アースが取れていない、電源が非効率であるなど、さまざまな問題が考えられます。これらの規格に準拠したカメラを持つことは、最適化され、電力効率が良く、動作中に他の機器と一緒に動作する安全なカメラの設計を検証するのに役立ちます。

EMI Compliance Symbols

FCCとCEのマークは、製品のラベルに貼られるか、EMI放射の準拠を示すために表示されます。

ユニット テスト

ユニットテストとは、カメラの量産時に各ユニットに対して実施する品質保証テストのことです。ユニットテストでは、カメラの機能や性能が一貫していることを確認し、欠陥や性能異常のあるユニットを選別します。

熱衝撃試験

どのような試験か?

各カメラは、高温(上限)と低温(下限)を交互に繰り返す恒温槽の中でテストされます。上限と下限の温度は、カメラが適切な限界に達するように、カメラの定義された動作温度仕様よりも幅を持って設定されています。機能テストは熱サイクル中に定期的に行われます。機能テストの例としては、パワーサイクル(オン/オフ)、持続的な画像のストリーミングと取り込み、画像メタデータのCRCチェック、SNR(Signal to Noise Ratio)チェックなどがあります。また、ビットエラーのチェックや、消費電力が許容範囲内に収まっているかどうかのモニタリングも行います。この熱サイクルテストを何時間もかけて何度も繰り返します(図9)。

熱サイクル試験とモニタリングの例

| カメラ機能テスト (グリーン・ドット) |

|---|

| パワーサイクル (on/off) |

| 画像のストリーミング |

| 画像メタデータのCRC |

| SNRチェック |

| ビットエラー |

| 消費電力 |

規格: なし: ユニットテストのフレームワークとしてHASS(Highly Accelerated Stress Screening(製品仕様を超えるストレス試験))を使用しています。

なぜこれが重要なのですか?

温度サイクルは、お客様の手元に届く前に、カメラユニットの不良をスクリーニングするのに役立ちます。また、各カメラユニットが規定の動作温度内で問題なく正常に動作することを確認します。

EMVA1288 画質基準テスト (画質テスト)

何をするのか?

EMVA1288規格(EMVA:European Machine Vision Association)に基づいて、各カメラをフラットフィールドライト装置でテストし、画質を測定します。テスト結果は、許容範囲内の品質レベルに達している必要があります(図10)。ダークノイズ、飽和容量、フォトレスポンスの不均一性、ダークシグナルの不均一性、リニアリティエラーの結果が測定される。

規格: EMVA Standard 1288 – Standard for Characterization of Image Sensors and Cameras

なぜこれが重要なのでしょうか?

同一モデルのカメラユニットが、ユニット間で一貫した画質性能を持つことを保証します。画質が基準値に達していないカメラはすべて取り除かれ、さらなるテストに回されます。また、ほぼすべてのカメラメーカーは、EMVA1288規格に基づいて画質テストを行っています。これにより、ユーザーは、異なるセンサーや複数のカメラメーカーでも、標準化された画質結果を得ることができます(図11)。

| Triton 5.0MPのテスト基準 |

|---|

| ダークノイズ 2.4e-以下 |

| 飽和容量 9500e-以上 |

| Photo response non-uniformity: 3%以下 |

| Dark signal non-uniformity: 1.5e-以下 |

| リニアリティ 1%以下 |

GPIO信号テスト

何をするのですか?

GPIOの入出力信号の電圧閾値が正しいかどうかをテストします。適切な電圧信号がカメラに送られ、画像取り込みとトリガーが機能するかをテストします。

規格: なし ただし、TritonとHelios2では24VのPLCロジックレベルをサポートしているので,ノイズの多い工場などの環境でも高い電圧信号を送ることができます。

なぜこれが重要なのか?

マシンビジョンカメラは多くの場合、工場内の他の機器と組み合わせて使用されます。これらのデバイスは、カメラを同期するようにトリガーするか、またはその逆に、カメラが外部デバイスをトリガーするように使用されます。工場などの環境では電気的ノイズが多いために、誤作動を起こす可能性があるため、カメラトリガーは、適切なトリガー電圧を設定できるようにすることが重要です。このため、TritonおよびHelios2カメラには、ノイズの多い環境でも信頼性の高いトリガーがかけられるように電圧調整が可能な機能を搭載しています。

アクティブセンサーアライメント

センサー6軸調整テスト

何をするのか?

センサーとレンズマウントの傾き、中心位置合わせおよび取り付け距離(BFD:Back Focal Distance)を測定します。

センサーの傾きにより、センサー面内の焦点位置が異なる

レンズのマウントがわずかに中心からずれて、四隅が暗くなることがあります。

センサーの回転が大きくなると、カメラの設置が困難になります。

規格: なし: すべてのユニットにおいてセンサーの組付け段階でリアルタイムに光学的な6軸の測定を行い最適なセンサーのアライメントを保証します。

これが重要な理由は?

従来のスペーサーを機械的に挿入して組付ける方法に対して、6軸調整機構ではセンサーの配置がレンズマウントに対して正しい位置になっていることを確認しながら組付けます。(図13)。この6軸調整を行うことは、センサーの中心から端まで、センサー面全体においてクリアでシャープな画像を撮像するために重要です。これにより、すべてのユニットで一貫した画質が得られるため、設計者は、ユニットごとの調整を気にすることなく、自信を持って装置やシステムを設計することができます。

IP67 テスト (防塵・防水性)

何をするの?

埃や水の侵入に対するカメラケースの耐性をテストします。圧力と水没のテストを行います。

規格: IP67(IEC規格60529、図14)では、塵埃の侵入がなく(防塵)、水深1メートルで30分間の防水性が求められています。

なぜこれが重要なのでしょうか?

どんな電気機器でも、埃や湿気は非常に有害な影響を及ぼします。これは、製品を切ったり、削ったり、洗ったりする機械が使われている環境では、さらに顕著になります。例えば、果物や野菜の加工工場では、土の中のほこりや、水の吹き付けによる水分が入ってきます。カメラの動作を安定させるためには、IP67のカメラを選ぶことが重要です。また、IP67の外付け筐体は以前からありましたが、カメラ自体をIP67対応にすることで、スペースを有効に活用することができます。IP67の筐体を追加する必要がないため、設計者はよりコンパクトなシステムを構築することができ、組み立て時間の短縮やメンテナンスが容易になります。

結論

すべてのマシンビジョンカメラがさまざまな工場などの厳しい環境に耐えられるわけではありません。多くのカメラメーカーは、24時間365日の生産現場に対応していると言うかもしれませんが、まず、適切なテストとレポートによって、一定の基準と規格を満たす必要があります。カメラメーカーごとに異なる膨大なカメラの仕様を吟味するのは時間がかかります。したがって、工場で使われるタフなカメラを選ぶ際に最も重要なことは、正しいテスト基準とその意味を知ることです。この白書では、医療用や軍事用など、すべてのテストを網羅しているわけではありませんが、工業用環境に特化した最も一般的なテストとカメラの仕様を紹介しています。

LUCIDは、マシンビジョンカメラの設計における豊富な経験を活かし、「ファクトリー・タフ」なカメラを提供しています。特に、TritonとHelios2カメラは、EMCインダストリアルイミュニティ、衝撃・振動認証、IP67防塵・防水認証を取得しており、過酷な工業用途に対応しています。LUCIDは、産業界での使用に耐えうる革新的なカメラを開発することで、画像検査の設計者が最も堅牢で永続的な画像アプリケーションを構築することを可能にします。

Triton GigE PoE カメラ

Atlas 5GigE IP67 PoE カメラ