CASE STUDY

業界:倉庫/ロジスティクス

製品:Helios 3D Time-of-Flightカメラ

SDK:Florinco社製 Vision Software

自律フォークリフトが3D Time-of-Flightでチーズボックスを自動積載

長期間にわたってチーズを熟成させる工程は、見た目以上に繊細な管理を要します。チーズは適切な温度と湿度のもとで保存され、熟成が進みます。一部のチーズは1か月ほどで熟成しますが、数年かかるものもあります。オランダのあるチーズ工場では、12台の自律型フォークリフトが、チーズボックスの積載および取り出しを完全自動で行っています。 Toyota Material Handlingが提供するこのフォークリフトは、チーズを載せたラックを生産エリアから熟成室へ、24時間体制で搬送します。これらのラックは高さ約3メートルで、最大3段まで積み上げ可能です。ラックを正確に積載するには、事前に正確な位置決めが必要となります。

課題

光沢のある表面や金属エッジを持つラックを、正確に検出・位置決めすることは、3Dカメラにとって大きな課題です。導入初期には別メーカーのToFカメラを使用していましたが、金属面の反射によって測定精度が大きく低下していました。加えて、時間が経つと塗装が剥げるラックや、新しい亜鉛メッキ処理されたラックでは、いずれも光沢の強さが測定に悪影響を及ぼしていました。

さらに、ToFカメラはフォークリフトの構造上、上部からの斜め視野で測定する必要があり、視角を変えることができません。そのため、反射の影響はより顕著になります。得られた3Dポイントクラウドは、ノイズ除去やフィルタ処理を行い、安定した深度画像を生成する必要がありました。一方、ステレオビジョン方式やプロジェクタを用いるカメラは、価格やサイズの面から選択肢にはなりませんでした。

課題:3Dカメラは高い位置から測定する必要があり、ラックの強い反射面が測定の障害となった。

解決策

複数の選択肢を評価した結果、価格帯に見合った性能を発揮したのがLUCIDのHelios 3D Time-of-Flightカメラでした。金属面の反射による測定精度の低下は依然として存在しましたが、ラックの相対位置を測定するには十分なポイントクラウドを取得できました。各フォークリフトにはHelios ToFカメラを2台搭載。1台はフォークリフトが保持しているラックを、もう1台は積載先のラックを測定し、それぞれの相対位置に基づいて慎重に積載動作を行います。

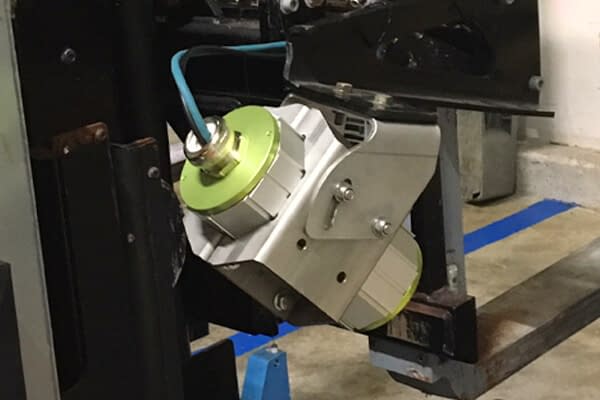

ソフトウェア開発を行うFlorinco社は、より安定した測定結果を得るため、画像から特徴を抽出するビジョンアルゴリズムを開発。HeliosカメラはIntel Atomプロセッサ搭載の産業用PCに接続され、Linux上で動作しています。このPCはフォークリフト内部ネットワークに接続され、測定結果を中央制御装置へ送信します。当時使用されていた初代HeliosカメラはIP67に対応していなかったため、autoVimation製Orcaハウジングに収容して保護されていました。現在では、IP67対応筐体とレンズ保護機構を備えたHelios2が登場し、サブミリメートル精度の高精細な3Dデータを提供しています。

初代Helios ToFカメラはフォークリフトの内部ネットワークに接続され、価格帯に見合った最適な3Dイメージング性能を提供しました。

IP67保護のため、初代Helios ToFカメラはautoVimation製Orcaハウジングに収められました。

結論

Heliosシリーズの3D ToFカメラは、自律倉庫システムにおいて非常に効果的な解決策です。Florinco社は、金属ラックによる反射の課題を克服し、完全自律型のフォークリフトシステムを実現しました。新システム導入前は、約10%の搬送動作が手動対応でしたが、現在では99.9%が自動化され、安定運用されています。