CASE STUDY

Branche: Lager/Logistik

Produkt: Helios 3D Time-of-Flight-Kamera

SDK: Vision-Software von Florinco

Autonome Gabelstapler stapeln Käseboxen mit 3D Time-of-Flight

Das mehrmonatige bis mehrjährige Reifen von Käse ist anspruchsvoller, als es zunächst erscheinen mag. Große Käseblöcke müssen unter optimalen Temperatur- und Feuchtigkeitsbedingungen gelagert werden, um einen idealen Reifeprozess zu ermöglichen. Einige Käsesorten reifen nur einen Monat, andere mehrere Jahre.

In einer Käserei in den Niederlanden übernehmen zwölf selbstfahrende Gabelstapler die Aufgabe, Käseboxen vollautomatisch zu stapeln und zu entstapeln. Die von Toyota Material Handling bereitgestellten autonomen Gabelstapler bewegen rund um die Uhr Käsegestelle zwischen Produktions- und Reiferäumen. Diese Gestelle sind etwa 3 Meter hoch und können bis zu drei Ebenen hoch gestapelt werden. Bevor ein Gestell auf ein anderes gesetzt werden kann, muss die exakte Position für das Aufsetzen bestimmt werden.

Herausforderung

Die automatisierte und präzise Positionierung glänzender Käseboxen mit Metallkanten stellte eine Herausforderung für 3D-Kameratechnologien dar. Ursprünglich verwendeten die Gabelstapler eine andere 3D-Time-of-Flight-Kamera, die sich jedoch in der ersten Implementierung als unzureichend erwies – vor allem wegen der reflektierenden Oberflächen der Metallgestelle. Im Laufe der Zeit nutzte sich die Farbe der Gestelle ab, und neuere Modelle waren gar nicht mehr lackiert, sondern verzinkt.

Beides führte zu ungenügender Messqualität, wodurch die präzise Stapelung erschwert wurde.

Hinzu kam, dass die ToF-Kameras aus erhöhter Position messen mussten, was die reflektierenden Oberflächen noch problematischer machte – eine alternative Kameraposition zur Verbesserung des Blickwinkels war nicht möglich. Die von der Kamera erzeugten 3D-Punktwolken mussten analysiert, gefiltert und verbessert werden, um ein verlässliches Tiefenbild zu erzeugen. Stereokameras mit Projektionslicht kamen wegen ihres Preises und ihrer größeren Baugröße nicht in Frage.

Herausforderung: ToF-Kameras mussten aus erhöhter Position messen – stark reflektierende Metalloberflächen erschwerten die Messung.

Lösung

Nach Bewertung aller verfügbaren Optionen zeigten die Helios Time-of-Flight-Kameras von LUCID die besten Ergebnisse im gewünschten Preissegment. Obwohl die stark reflektierenden Oberflächen weiterhin Einfluss auf die Messqualität hatten, waren die erzeugten Punktwolken ausreichend, um die relativen Positionen der Gestelle zu bestimmen. Diesmal wurden zwei Helios 3D ToF-Kameras pro Gabelstapler eingesetzt – sie messen sowohl die Position des zu tragenden Gestells als auch die Position des Zielgestells. Basierend auf dieser Relativposition stapelt der Gabelstapler die Gestelle präzise übereinander.

Das Unternehmen Florinco, Entwickler intelligenter Softwarelösungen, hat Bildverarbeitungsalgorithmen entwickelt, um aus den Kamerabildern zuverlässig verwertbare Messdaten zu extrahieren. Die Helios ToF-Kameras waren mit einem Industrie-PC mit Intel Atom-Prozessor unter Linux verbunden. Dieser PC war wiederum an das interne Netzwerk des Gabelstaplers angeschlossen, um die Messergebnisse an dessen zentrale Steuereinheit zu übermitteln.

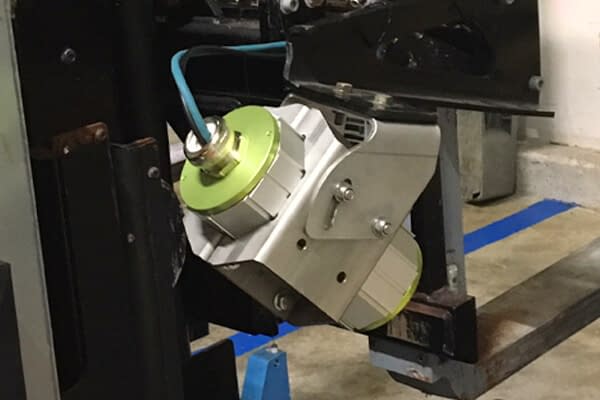

Da die erste Generation der Helios-Kameras noch keine IP67-Zertifizierung bot, wurden die ToF-Kameras in ein Orca-Gehäuse von autoVimation eingebaut. Inzwischen hat LUCID die Helios2-Kamera auf den Markt gebracht – mit IP67-zertifiziertem Gehäuse, Objektivschutz und submillimetergenauer 3D-Tiefenmessung.

LUCIDs Helios-Kameras lieferten die besten 3D-Ergebnisse im gewünschten Preissegment und wurden direkt ins Netzwerk der Gabelstapler eingebunden.

Die erste Generation der Helios ToF-Kameras wurde in ein Orca-Gehäuse von autoVimation integriert, um IP67-Schutz zu gewährleisten.

Fazit

Die Helios-Familie von 3D-ToF-Kameras ist eine effektive Lösung für viele autonome Lagerprozesse. Mit der Helios-Kamera konnte Florinco die Probleme durch Spiegelungen an den Metallgestellen überwinden und vollautonome Gabelstapler realisieren – ganz ohne manuelle Eingriffe. Vor Einführung der neuen Lösung mussten noch 10 % der Fahrten manuell durchgeführt werden. Mit dem neuen System verlaufen nun 99,9 % der Fahrten korrekt und vollständig automatisiert.

Support Center

Support Center