사례 연구

산업 분야: 물류 / 창고 자동화

사용 제품: Helios 3D ToF 카메라

사용 SDK: Florinco Vision 소프트웨어

3D ToF 기술을 활용한 자율주행 지게차의 치즈 상자 적재

치즈를 장기간 숙성하는 과정은 생각보다 간단하지 않습니다. 치즈가 최적의 조건에서 숙성되기 위해서는 적절한 온도와 습도가 유지되는 공간에 치즈 상자를 높은 층으로 쌓아 보관해야 합니다. 숙성 기간은 종류에 따라 한 달에서 수년까지 다양합니다.

네덜란드의 한 치즈 공장에서는 12대의 자율주행 지게차가 치즈 상자를 자동으로 적재하고 하역하는 작업을 수행하고 있습니다. Toyota Material Handling에서 제공한 이 자율주행 지게차는 생산 구역과 숙성 구역 사이에서 24시간 내내 치즈 랙을 운반합니다. 이 랙의 높이는 약 3미터이며, 최대 3단까지 적재할 수 있습니다. 랙을 쌓기 전에 정확한 위치를 먼저 측정해야 안전하고 효율적인 적재가 가능합니다.

도전 과제

반사면과 금속 모서리를 가진 상자를 정확하게 적재하는 자동화 과정은 3D 카메라 기술에 몇 가지 도전 과제를 안겨주었습니다. 초기에는 자율주행 지게차에 다른 종류의 3D ToF 카메라가 사용되었지만, 첫 구현 단계에서 금속 랙의 반사면 때문에 제대로 작동하지 않았습니다. 시간이 지남에 따라 랙에 칠해진 페인트가 벗겨지기도 했고, 이후 도입된 신형 랙은 도색 없이 아연도금 처리되어 있었습니다. 하지만 두 경우 모두 반짝이는 금속 표면에서의 측정 품질이 충분하지 않아 지게차가 상자를 정밀하게 위치시키고 적재하는 데 어려움을 겪었습니다.

게다가 ToF 카메라는 높은 각도에서 측정해야 했기 때문에, 반사면 문제는 더욱 심각했습니다. 카메라의 시야각을 개선할 수 있는 대체 위치가 없었기 때문입니다. ToF 카메라가 생성한 3D 포인트 클라우드는 신뢰할 수 있는 깊이 이미지를 얻기 위해 분석, 필터링, 향상이 필요했습니다. 프로젝션 라이트를 사용하는 스테레오 비전 카메라는 가격과 크기 측면에서 적합하지 않아 고려 대상이 아니었습니다.

과제: 3D ToF 카메라는 높은 각도에서 측정해야 했으며, 랙의 고반사 표면이 큰 어려움으로 작용함.

해결 방법

모든 솔루션을 평가한 결과, LUCID의 Helios 3D ToF 카메라가 원하는 가격대에서 가장 우수한 성능을 보였습니다. 여전히 고반사 표면이 측정 품질에 영향을 주기는 했지만, 생성된 포인트 클라우드는 랙 간의 상대적 위치를 측정하기에 충분했습니다. 이번에는 자율주행 지게차 한 대당 Helios 3D ToF 카메라 두 대가 사용되었으며, 이 카메라는 지게차가 들고 있는 랙과 적재 대상이 되는 랙의 상대적 위치를 측정합니다. 지게차는 이 상대 위치 정보를 기반으로 랙을 정밀하게 적재합니다.

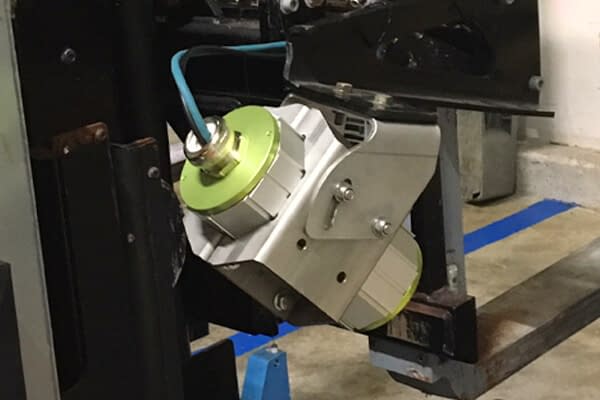

스마트 소프트웨어 솔루션 개발사인 Florinco는 영상에서 특정 특징을 추출하여 더 신뢰성 높은 측정값을 얻기 위한 비전 알고리즘을 개발했습니다. Helios ToF 카메라는 Intel Atom 프로세서를 탑재한 산업용 PC에 연결되었으며, 해당 PC는 리눅스 운영체제에서 구동되었습니다. 이 PC는 지게차의 내부 네트워크에 연결되어, 측정 데이터를 지게차의 중앙 제어 프로세서로 전달합니다. 시스템이 처음 구현되었을 당시에는 1세대 Helios 카메라가 IP67 방수/방진 등급을 지원하지 않아, ToF 카메라는 autoVimation사의 Orca 하우징 내부에 장착되었습니다. 이후 LUCID는 견고한 IP67 등급의 인클로저와 렌즈 보호 기능, 그리고 서브밀리미터급 정밀도를 제공하는 고성능 3D 깊이 데이터를 갖춘 차세대 Helios2 ToF 카메라를 출시했습니다.

LUCID의 1세대 Helios ToF 카메라는 지게차의 내부 네트워크에 연결되어, 원하는 가격대에서 최상의 3D 이미징 성능을 제공했습니다.

1세대 Helios ToF 카메라는 IP67 등급 보호를 위해 autoVimation사의 Orca 하우징에 장착되었습니다.

결론

Helios 시리즈 3D ToF 카메라는 다양한 자율 창고 운영 프로세스에 효과적인 솔루션을 제공합니다. Helios 카메라를 활용해 Florinco는 금속 랙의 강한 반사 문제를 극복하고, 수동 제어 없이 완전한 자율주행 지게차 시스템을 구현할 수 있었습니다. 새로운 솔루션이 도입되기 전에는 전체 운행의 약 10%가 수동으로 수행되어야 했지만, 현재는 99.9%의 운행이 정확하게 완전 자동으로 이루어지고 있습니다.