Factory Tough

Die Tests beginnen bereits in Design und Prototyping. Das Hardware-Design wird mit Belastungsprüfungen validiert: extreme Temperaturen, Schock, zufällige und kontinuierliche Vibration, elektromagnetisches Rauschen, Spannungsspitzen und mehr. Ein Teil der Prüfungen erfolgt in akkreditierten Drittlabors, andere intern. Zusätzlich werden internationale Vorgaben zu EM-Emissionen, Spannungspegeln und Gefahrstoffen geprüft und zertifiziert.

Nach der Validierung folgen während der Serienfertigung Stückprüfungen. Jede Kamera durchläuft interne Tests wie thermische Zyklen, Dichtigkeitsprüfungen, Sensorjustage und EMVA 1288 Bildqualitätsmessungen. So entsteht eine zuverlässig funktionierende Factory Tough Kamera für Umgebungen mit vielen Maschinen, Anlagen und elektromagnetischen Einflüssen.

Validierungstests

Validierungstests finden in der Prototypenphase statt. Prototypen werden auf korrekte Funktion und ein robustes Design geprüft. Die Prüfungen treiben die Kamera bewusst an die Belastungsgrenze – weit über das hinaus, was im Regelbetrieb auftritt. So lassen sich Schwachstellen vor dem Serienstart gezielt identifizieren. Aufgedeckte Mängel führen zu einer Ursachenanalyse und anschließendem Redesign. Die überarbeitete Kamera wird erneut getestet, bis alle Kriterien erfüllt sind.

Extrem-Temperaturzyklen

Wozu dient es?

Dabei wird das Kameradesign in einer Klimakammer extremen Hitze- und Kältebedingungen ausgesetzt. Die Temperaturen liegen deutlich über den Grenzwerten der Thermoschocktests aus der Stückprüfung. Während der Prüfungen durchläuft die Kamera Funktionsprüfungen wie Power Cycling (Ein- und Ausschalten) und Bildübertragung.

Standard: Kein spezifischer Standard. HALT (Highly Accelerated Life Testing) dient als Rahmen für Prototypentests.

Warum ist das wichtig?

Fehlerbilder werden früh erkannt. Ingenieure können gezielt nachbessern, bevor Designmängel in die Serie gelangen.

Thermoschock-Kammer

Kameras werden schnell zwischen heißen und kalten Bereichen verfahren, um rasche Temperaturwechsel zu simulieren.

Stoß-, Schlag- und Vibrationsprüfung (zufällig)

Wozu dient der Test?

Er prüft die Widerstandsfähigkeit gegen physische Schocks. Die Kameras werden auf einem elektrodynamischen Shaker in X-, Y- und Z-Achse mit verschiedenen Frequenzen und Stärken beaufschlagt.

Standard: IEC / DIN EN 60068-2-27 Umweltprüfung – Teil 2-27: Test Ea Schock. IEC / DIN EN 60068-2-64 – Test Fh: Zufällige Breitband-Vibration.

| Test | Standard | Parameter |

|---|---|---|

| Schock | DIN EN 60068-2-27 | Je Achse (x/y/z), 20 g, 11 ms, +/- 10 Schocks |

| Bump | DIN EN 60068-2-27 | Je Achse (x/y/z), 20 g, 11 ms, +/- 100 Bumps |

| Vibration (zufällig) | DIN EN 60068-2-64 | Je Achse (x/y/z), 4,9 g RMS, 15–500 Hz, 0,05 g²/Hz, 30 min pro Achse |

Warum ist das wichtig?

Kameras an bewegten Achsen sind Stößen und Richtungswechseln ausgesetzt. Die Prüfung verifiziert das mechanische Design, die Befestigung und die Stabilität des Objektivanschlusses. Robuste Kameras sind auch in Automotive und mobiler Robotik von Vorteil.

Sinusförmige Vibrationsprüfung

Wozu dient der Test?

Er prüft die Beständigkeit gegen harmonische Schwingungen. Der Shaker durchläuft 58 bis 500 Hz mit 1 Oktave pro Minute bei 10 g Peak (20 g Peak-to-Peak) in X-, Y- und Z-Achse. Der Pegel erfordert Gehörschutz.

Standard: IEC / DIN EN 60068-2-6 Umweltprüfung – Test Fc: Sinusförmige Vibration.

| Test | Standard | Parameter |

|---|---|---|

| Vibration (sinusförmig) | DIN EN 60068-2-6 | Je Achse (x/y/z), 10–58 Hz: 1,5 mm, 58–500 Hz: 10 g, 1 Okt/min, 1 h 52 min pro Achse |

Warum ist das wichtig?

Harmonische Schwingungen können Resonanzen im Design anregen und Bauteile überlasten, etwa hohe Bauteile auf der Leiterplatte. Der Test deckt solche Schwachstellen auf.

EMV-Prüfung (Elektromagnetische Verträglichkeit)

Wozu dient der Test?

Er prüft die Störfestigkeit gegen elektrostatische Entladungen und elektromagnetische Einflüsse in Industrieumgebungen. Die Kamera wird EM-Rauschen, Überspannungen, Spannungseinbrüchen und weiteren Störungen ausgesetzt, um die zuverlässige Funktion im Einsatz sicherzustellen.

ESD-Störfestigkeit

Während die Kamera eingeschaltet ist und streamt, entlädt eine ESD-Pistole definierte Spannungen an bestimmten Punkten. Das kann Elektronik und Datenübertragung beeinflussen. Im Beispiel zeigte die Triton keine Leistungseinbußen.

Standard: IEC / DIN EN 61000-6-2 (Grundnorm – Störfestigkeit für Industriebereiche)

Warum ist das wichtig?

Industrieumgebungen erzeugen stärkere EM-Felder und leitungsgebundene Störungen als Wohn- oder Bürobereiche. Die Prüfung belegt Robustheit gegenüber EM-Feldern, höherem leitungsgebundenem Rauschen, größeren Überspannungen und ESD – bei laufendem Bildstreaming.

| Prüfumfang EN 61000-6-2 Störfestigkeit |

|---|

| HF-Störfeldfestigkeit (DC und PoE): 80–1000 MHz @ 10 V/m 1400–2000 MHz @ 3 V/m 2000–2700 MHz @ 1 V/m |

| Gleichtakt-HF (Netz und Ethernet): 0,15–80 MHz, 10 VRMS, 3 s Verweildauer |

| Surge-Festigkeit (DC und PoE): Bis ±2 kV |

| Schnelle Transienten / Burst: AC-Eingang bis ±2 kV Ethernet bis ±1 kV |

| Spannungseinbruch / Kurzunterbrechung (DC und PoE): 30 %, 60 %, 100 % Reduktion |

| ESD-Festigkeit: 50 direkte Entladungen (je 25 pro Polarität) bis ±8 kV Kontakt und ±15 kV Luft |

Quellen für elektrostatische Entladungen und EM-Störungen:

EMI-Prüfung (Elektromagnetische Störungen)

Wozu dient der Test?

Neben der Störfestigkeit wird die von der Kamera abgegebene Störaussendung gemessen, insbesondere EM-Felder und Störungen, die andere Geräte beeinflussen können. Weltweit gelten Grenzwerte, die vor dem Verkauf eingehalten werden müssen.

Standard: IEC / DIN EN 61000-6-3 (Emissionen für Wohnumgebungen), FCC Class A/B (USA), CE (EMC 2014/30/EU)

Warum ist das wichtig?

Schlecht ausgelegte Geräte strahlen stark ab und bestehen die Konformität nicht. Konforme Kameras belegen ein optimiertes, energieeffizientes Design und sicheren Parallelbetrieb mit anderen Geräten.

EMI-Konformitätszeichen

FCC- und CE-Markierungen auf Produkt oder Label weisen die Emissionskonformität aus.

Stückprüfung

Unit testing refers to quality assurance tests that are applied to each camera unit during series production. Unit testing helps verify consistent camera functionality, performance and screens out any units with defects or performance anomalies.

Thermoschockprüfung

Wozu dient der Test?

Jede Kamera wird zwischen oberen und unteren Temperaturgrenzen in der Klimakammer zyklisch belastet, leicht außerhalb der spezifizierten Einsatzwerte. Regelmäßige Funktionstests prüfen Power-Cycling (Ein/Aus), dauerhaftes Streaming und Grabbing, CRC der Image-Chunks sowie SNR. Bitfehler und Leistungsaufnahme werden überwacht. Die Zyklen wiederholen sich über viele Stunden.

Beispiel: Thermische Zyklen und Monitoring

Während des Thermoschock-Tests werden die Kameras geprüft und überwacht, um Ausreißer früh zu erkennen.

| Grüner Punkt = Funktionstest |

|---|

| Power-Cycling (Ein/Aus) |

| Bild-Streaming |

| Image-Chunk CRC |

| Signal-to-Noise Ratio (SNR) |

| Bitfehler |

| Leistungsaufnahme |

Standard: Kein spezifischer Standard. HASS (Highly Accelerated Stress Screening) dient als Rahmen für Stückprüfungen.

Warum ist das wichtig?

Temperaturzyklen filtern fehlerhafte Einheiten vor der Auslieferung aus und sichern die spezifizierte Leistung im Temperaturbereich.

EMVA1288-Bildqualitätsprüfungen (Leistungstests)

Wozu dient der Test?

Jede Kamera wird auf einem Flat-Field-Leuchtfeld nach EMVA 1288 vermessen. Ergebnisse müssen innerhalb definierter Toleranzen liegen, etwa für temporales Dunkelrauschen, Sättigungskapazität, PRNU, DSNU und Linearitätsfehler.

Standard: EMVA Standard 1288 – Charakterisierung von Bildsensoren und Kameras.

Warum ist das wichtig?

Die Messungen sichern konsistente Bildqualität innerhalb eines Modells. Abweichende Einheiten werden aussortiert. Da nahezu alle Hersteller nach EMVA 1288 prüfen, sind Ergebnisse herstellerübergreifend vergleichbar.

| Beispielkriterien Triton 5.0 MP |

|---|

| Temporales Dunkelrauschen: Weniger als 2,4 e- |

| Sättigungskapazität: Größer als 9500 e- |

| PRNU: Weniger als 3 % |

| DSNU: Weniger als 1,5 e- |

| Linearitätsfehler Weniger als 1 % |

GPIO-Signaltests

Wozu dient der Test?

Die GPIO-Ein- und -Ausgänge werden auf korrekte Spannungsschwellen geprüft. Geeignete Pegel lösen definierte Trigger aus und führen zu einem erfolgreichen Bildgrab.

Standard: Kein spezifischer Standard. 24 V PLC-Logikpegel in Triton, Atlas IP67 und Helios2 unterstützen höhere Pegel in lauten Industrieumgebungen.

Warum ist das wichtig?

Kameras arbeiten mit anderen Geräten synchron. Für robuste Triggerung in elektrischen Störumgebungen unterstützen Triton und Helios2 ein einstellbares Eingangsschwellniveau für zuverlässige Auslösung.

Aktive Sensorjustage

Sensor-zu-Flansch-Ausrichtungstest

Wozu dient der Test?

Gemessen werden Sensortilt, Bildmitte zum Objektivanschluss und Back Focal Distance (BFD).

Sensortilt verursacht unterschiedliche Fokuspunkte über die Sensorfläche.

Ein leicht außermittiger Objektivtubus kann Ecken abdunkeln.

Außer-Spez Rotation kann die Montage erschweren.

Standard: Kein spezifischer Standard. Active Sensor (optical) Alignment misst die Platzierung in Echtzeit und stellt die korrekte Positionierung für jede Einheit sicher.

Warum ist das wichtig?

Im Unterschied zu passiver, mechanischer Platzierung mit Shims richtet Active Sensor Alignment den Sensor präzise zum Objektivlauf aus. Das sichert scharfe Bilder bis in die Ecken und konsistente Qualität von Einheit zu Einheit. Applikationsingenieure können die Kamera ohne Nachjustage einplanen.

IP67-Prüfung (Staub- und Wasserschutz)

Wozu dient der Test?

Er prüft den Schutz des Gehäuses gegen Staub und Wasser. Druck- und Eintauchtests verifizieren die Dichtigkeit.

Standard: IP67 (IEC 60529) verlangt Staubdichtheit und Wasserdichtheit bis 1 m Tiefe für 30 min.

Warum ist das wichtig?

Staub und Feuchtigkeit schädigen Elektronik, besonders in Prozessen mit Reinigung und abrasiver Bearbeitung. Integrierter IP67-Schutz ermöglicht kompaktere Anlagen als externe Gehäuse und reduziert Montage- und Wartungsaufwand.

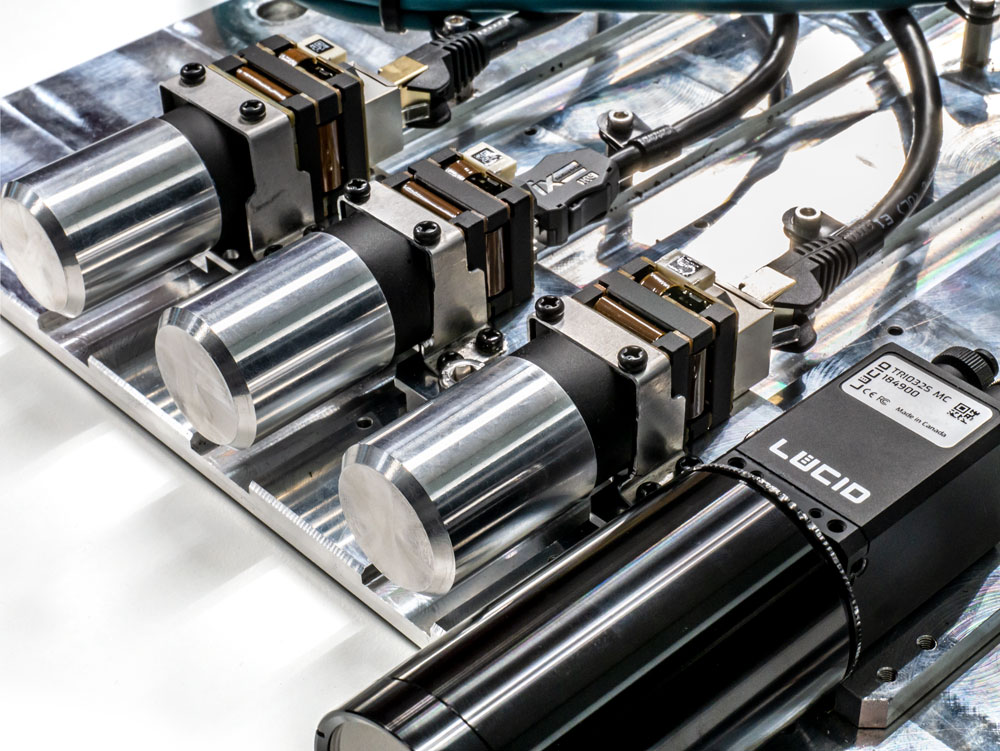

Triton/Triton2/Triton10 IP67 GigE, Atlas/Atlas10 IP67, Helios2 3D ToF Kameras

Nicht alle Machine-Vision-Kameras sind für raue Industrieumgebungen gebaut. Viele Anbieter werben mit 24/7-Tauglichkeit, doch erst Prüfungen und Nachweise machen Anforderungen transparent. Dieses Tech Brief bietet einen Überblick über die wichtigsten Industrietests.

LUCID nutzt seine Erfahrung im Kameradesign, um Factory Tough Kameras zu liefern. Triton, Atlas IP67 und Helios2 sind für harte Industrieeinsätze ausgelegt und zertifiziert, darunter EMC-Störfestigkeit, Schock- und Vibrationsprüfungen sowie IP67-Schutz. So können Vision-Designer robuste, langlebige Anwendungen realisieren.

Support Center

Support Center